No products in the cart.

عمليات تصنيع الجرانيت من الصخور إلى البلاط

المقدمة

الجرانيت هو أحد أنواع الصخور النارية الشهيرة التي تُستخدم على نطاق واسع في البناء والديكور الداخلي والخارجي. يتميز الجرانيت بمتانته العالية ومظهره الجذاب، مما يجعله خيارًا مفضلاً للعديد من التطبيقات. لكن وراء هذا المنتج النهائي الجميل هناك سلسلة طويلة من العمليات الدقيقة تبدأ من استخراج الصخور الخام إلى تحويلها إلى بلاط مصقول وجاهز للاستخدام. في هذا المقال، سنستعرض بالتفصيل كل خطوة من خطوات تصنيع الجرانيت.

1. استخراج الصخور من المحاجر

أ. اختيار مواقع المحاجر

عملية استخراج الجرانيت تبدأ باختيار المحاجر المناسبة التي تحتوي على صخور عالية الجودة. يتم تحديد المواقع بناءً على دراسات جيولوجية دقيقة لتحليل مكونات الصخور وضمان أنها تلبي متطلبات السوق. تشمل هذه الدراسات تحديد نوع الجرانيت المناسب، لونه، ونسيجه، حيث تلعب هذه الخصائص دورًا كبيرًا في تحديد استخداماته النهائية.

ب. تقنيات الاستخراج

يتم استخراج الجرانيت باستخدام معدات وتقنيات متقدمة مثل المناشير السلكية، والمتفجرات الصغيرة للتحكم في حجم الكتل المستخرجة. تُستخدم المناشير السلكية المزودة بألماس صناعي لقطع الصخور بشكل دقيق وتقليل الفاقد. كما تُعتمد تقنيات صديقة للبيئة للتقليل من الأثر البيئي لهذه العمليات.

ج. نقل الكتل الضخمة

بعد استخراج الكتل الضخمة من الصخور، تُنقل إلى المصانع باستخدام شاحنات قوية قادرة على تحمل الأوزان الثقيلة. تُرتب الكتل بعناية لتجنب الكسر أثناء النقل. يشمل النقل أيضًا تغليف الكتل بمواد واقية لضمان الحفاظ على جودتها.

2. تقطيع الكتل إلى ألواح

أ. إعداد الكتل

عند وصول الكتل إلى المصنع، تُفحص للتأكد من خلوها من الشقوق أو العيوب. تُزال الطبقة الخارجية أحيانًا لتحسين جودة التقطيع. قد يشمل الإعداد أيضًا تقطيع الكتل الكبيرة إلى قطع أصغر لتسهيل المعالجة.

ب. آلات التقطيع

تُستخدم مناشير ضخمة متعددة الشفرات لتقطيع الكتل إلى ألواح بسماكات مختلفة. يتم التحكم في هذه المناشير عبر أنظمة حاسوبية لضمان الدقة. تختلف سماكات الألواح حسب الاستخدام النهائي، حيث تُستخدم الألواح السميكة في المشاريع الخارجية، بينما تُفضل الألواح الرقيقة للاستخدام الداخلي.

ج. التخلص من النفايات

تُجمع النفايات الناتجة عن التقطيع مثل الغبار وبقايا الصخور لإعادة استخدامها في صناعات أخرى مثل الخرسانة أو لملء الأراضي. يُعتبر هذا جزءًا من الجهود المبذولة لتحقيق الاستدامة في صناعة الجرانيت.

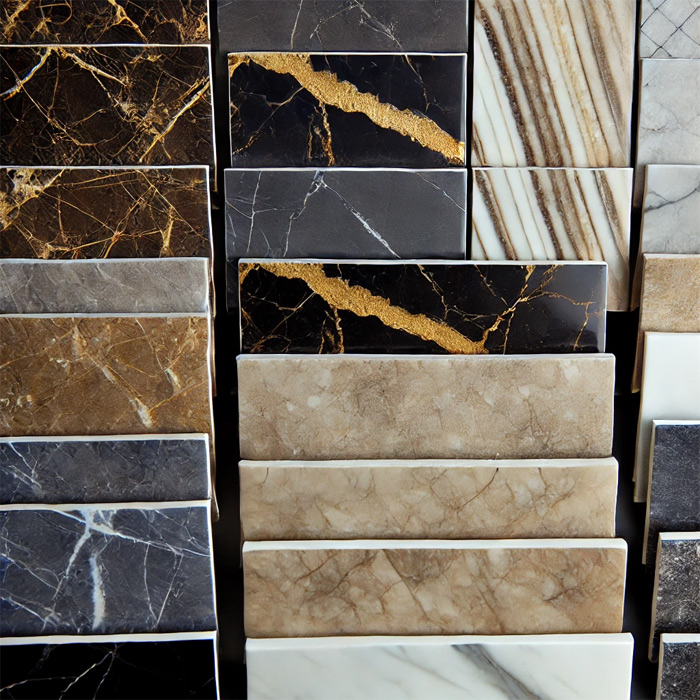

3. تلميع الألواح

أ. مراحل التلميع

تبدأ هذه العملية بتمرير الألواح عبر سلسلة من الأحزمة الكاشطة المزودة بحبيبات ألماسية. تُنفذ العملية على عدة مراحل:

التخشين: إزالة الخشونة السطحية وجعل السطح مستويًا.

التنعيم: تحسين نعومة السطح وزيادة تجانسه.

التلميع النهائي: إضفاء لمعة عاكسة تعزز من جمال الألوان والنسيج الطبيعي للجرانيت.

ب. التحكم في الجودة

يتم فحص الألواح بعد كل مرحلة لضمان تجانس السطح وخلوه من العيوب مثل الشقوق أو التفاوت في اللون. تُستخدم أدوات قياس متقدمة للتحقق من سماكة الألواح وجودة التلميع.

ج. معالجة إضافية

قد تشمل المعالجة إضافة مواد مانعة للتسرب لزيادة مقاومة الجرانيت للبقع والرطوبة، مما يجعله أكثر ملاءمة للاستخدام في المطابخ والحمامات.

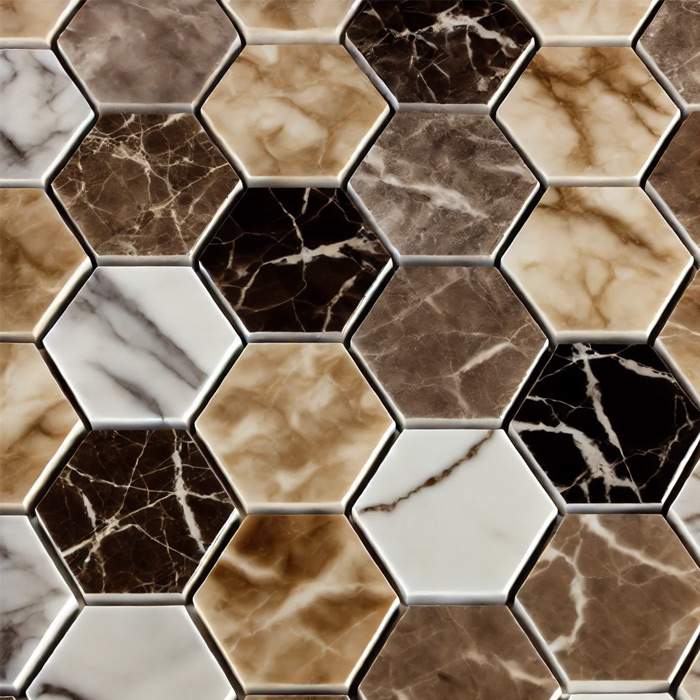

4. تقطيع وتصميم البلاط

أ. تحديد الأبعاد

بعد التلميع، تُقطع الألواح الكبيرة إلى بلاطات بأبعاد محددة باستخدام آلات قطع دقيقة. تشمل الأبعاد الشائعة 30×30 سم و60×60 سم، ولكن يمكن تخصيصها حسب الطلب. يُراعى في هذه المرحلة تقليل الفاقد وضمان استغلال كامل الألواح.

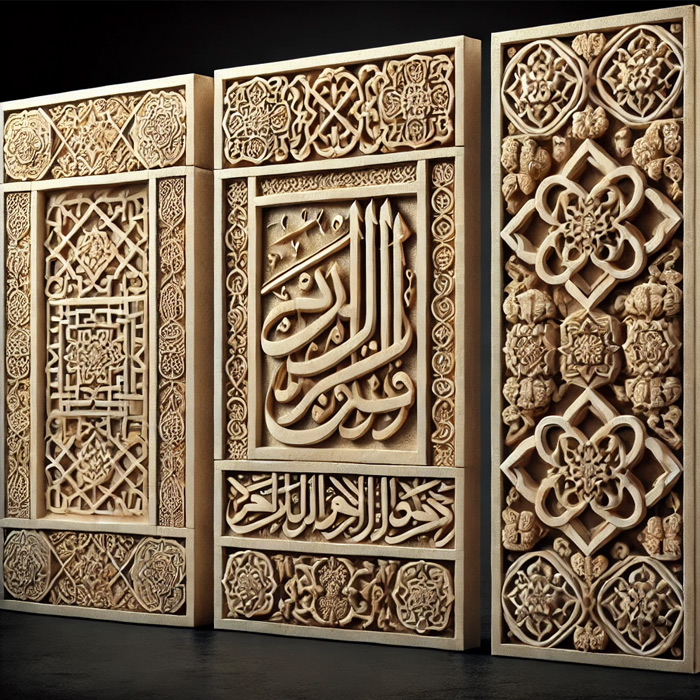

ب. الزخرفة والنقش

تُضاف أحيانًا زخارف أو نقوش على البلاط لتلبية متطلبات التصميم الداخلي. يتم ذلك باستخدام تقنيات الحفر بالليزر أو آلات النقش اليدوي. تشمل النقوش تصميمات هندسية أو أشكال نباتية تضيف لمسة جمالية فريدة.

ج. تشطيبات إضافية

قد يتم تطبيق تشطيبات إضافية مثل المعالجة ضد الانزلاق أو الطلاء الواقي لتعزيز المتانة. تُستخدم هذه التشطيبات بشكل خاص في البلاط المخصص للأماكن الخارجية أو المناطق ذات الاستخدام المكثف.

5. التعبئة والنقل

أ. التعبئة

يتم تعبئة البلاط بعناية باستخدام صناديق خشبية أو كرتونية مبطنة لتجنب الكسر أثناء النقل. تُرتب البلاطات بطريقة تقلل الفراغات بين القطع. قد تُضاف مواد عازلة مثل الفلين أو البلاستيك لضمان حماية إضافية.

ب. النقل

تُنقل المنتجات إلى مواقع التوزيع أو العملاء باستخدام شاحنات أو حاويات مخصصة. تتبع الشركات عادةً معايير صارمة أثناء النقل لضمان سلامة المنتجات. يتم أيضًا إصدار شهادات الجودة لضمان رضا العملاء.

ج. التخزين

قبل التوزيع، تُخزن البلاطات في مستودعات مخصصة تتمتع بظروف مناسبة تحميها من الرطوبة أو التغيرات الحرارية المفاجئة. التخزين السليم يحافظ على جودة المنتج ويضمن جاهزيته للشحن عند الطلب.

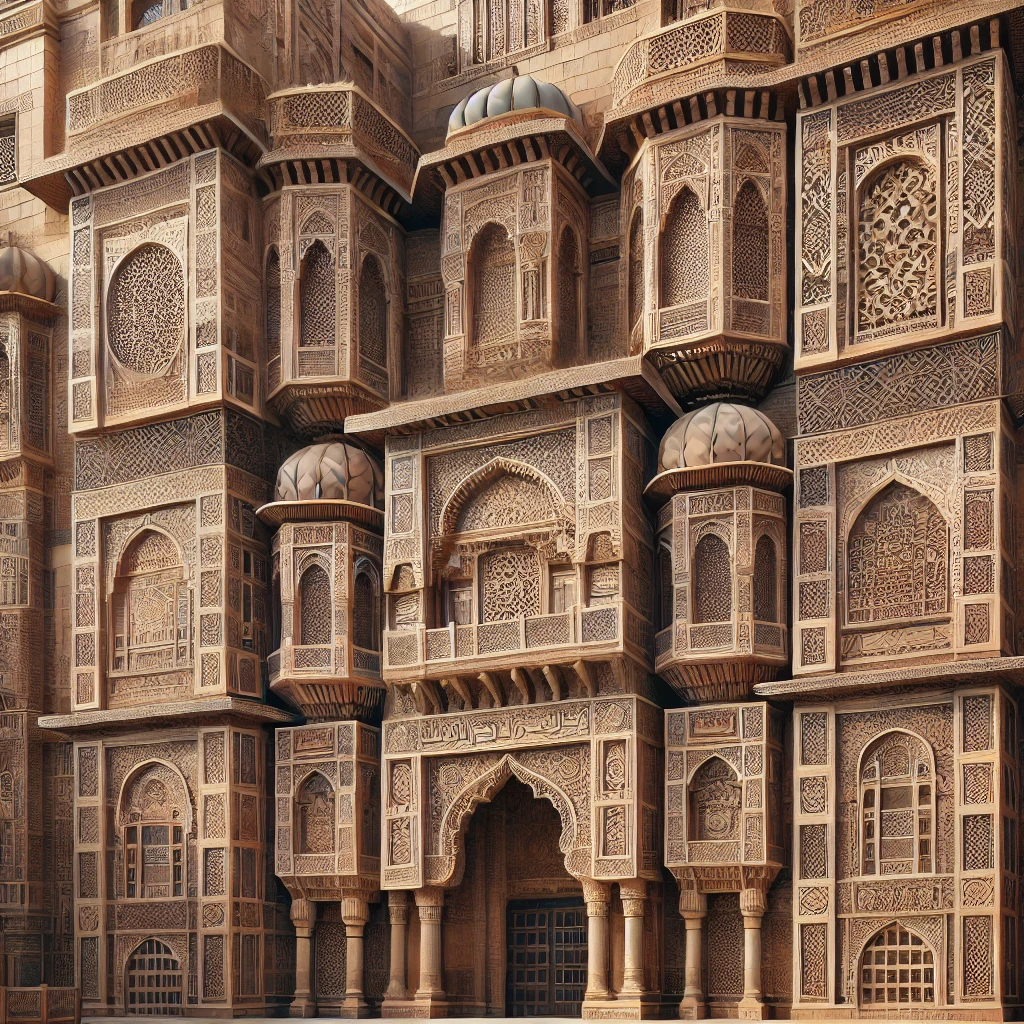

استخدامات الجرانيت

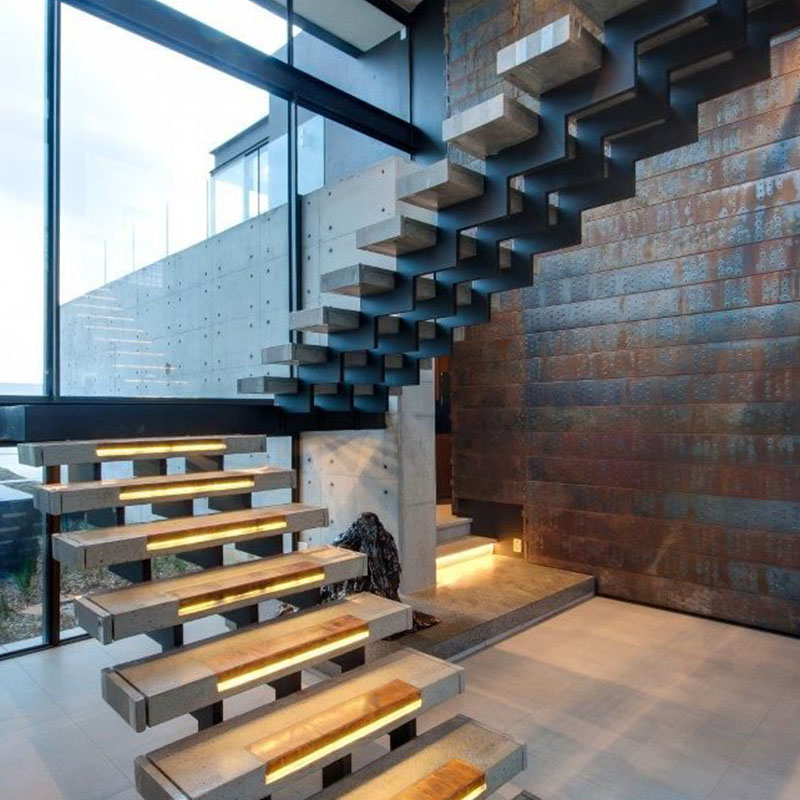

أ. في البناء

يُستخدم الجرانيت في واجهات المباني والأرضيات والسلالم نظرًا لمتانته ومقاومته للعوامل الجوية. يتميز بقدرته على تحمل الضغط والحرارة، مما يجعله خيارًا مثاليًا للمباني التجارية والسكنية.

ب. في الديكور

يُستخدم في المطابخ كألواح للكونترتوب وفي الحمامات كجدران وأرضيات. يمنح الجرانيت لمسة من الفخامة والأناقة للمساحات الداخلية.

ج. في المشاريع الخارجية

مثل الأرصفة والنوافير والمنحوتات الفنية. يبرز الجرانيت في الأماكن العامة بسبب متانته وسهولة صيانته.

د. في الصناعات الأخرى

تُستخدم بقايا الجرانيت المسحوق في صناعة الخرسانة والإسفلت، مما يجعله موردًا متعدد الاستخدامات.

هـ. في التصميم العصري

يلعب الجرانيت دورًا مهمًا في التصاميم العصرية التي تدمج بين الجمال الطبيعي والوظائف العملية. أصبح شائعًا استخدامه في تصميم المساحات المفتوحة والمطابخ الذكية التي تجمع بين الأناقة والمتانة.

الخاتمة

عمليات تصنيع الجرانيت من الصخور إلى البلاط تتطلب مزيجًا من التكنولوجيا والمهارة لضمان الحصول على منتج نهائي عالي الجودة. تبدأ العملية باختيار الصخور المناسبة واستخراجها، ثم تقطيعها وتلميعها وصولًا إلى التصميم النهائي. تُعد هذه العمليات دليلاً على الابتكار في تحويل الموارد الطبيعية إلى منتجات تلبي احتياجات السوق المتنوعة. الجرانيت، بجماله ومتانته، يبقى رمزًا للجودة والفخامة في عالم البناء والديكور. بالإضافة إلى ذلك، فإن التركيز على الاستدامة في جميع مراحل التصنيع يجعل هذه الصناعة أكثر توافقًا مع متطلبات العصر الحديث. كما أن الابتكار المستمر في طرق التصنيع يجعل من الممكن تلبية احتياجات الأسواق المتغيرة، مما يضمن استمرار الجرانيت كأحد المواد الأساسية في البناء والديكور

عمليات تصنيع الجرانيت أساسية

للذهاب إلى المتجر أضغط هنا.

للمزيد من المعلومات عن الجرانيت أضغط هنا.